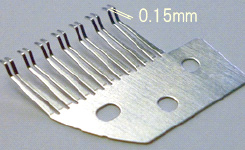

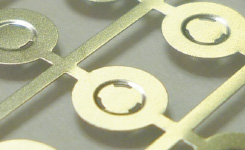

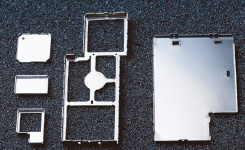

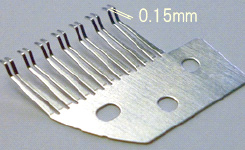

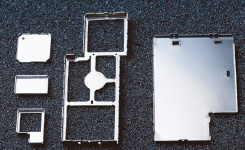

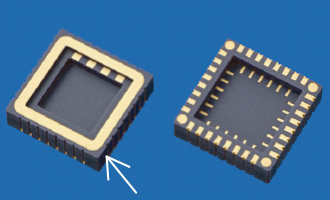

1. 抜き・曲げ加工

端子の先端を曲げるような加工のことです。

端子等の先端を順送金型内で細かく複雑に曲げていくことだけでなく、板厚より小さい穴も加工が可能です。

材厚 0.3mm

材厚 0.08mm

材厚 0.03mm

材厚 0.15mm

採用例

車載などで使用するキーレスエントリー・電波時計・携帯電話マイク部品・基盤のシールドカバー

特徴

例えば、素材の厚みt20μで硬さが1,000HVのような(薄くて硬い)、金型部品のパンチ・ダイのクリアランスをゼロに近い数値にする必要がある部品加工も可能にするほどの精度が特徴。

ほぼ板厚に近い穴をあける事や、曲げを得意とします。

(例 : t=0.5mmの材厚で0.4mmの穴を開けることも可能です)

使用素材

SUS、真鍮、リン青銅、NI合金、アモルファス(非晶質金属鋼)

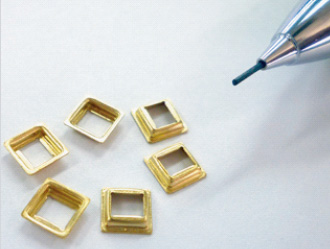

2. 絞り加工

板金加工の一つで、一枚の金属の板に圧力を加え、絞り込み凹状に加工し容器形状にすることです。

特徴

40mm程度の深さの丸深絞り加工であれば実績があります。多列取り化(3列や5列取り)や、高速化(300rpm以上)も実現

使用素材

SPCC、真鍮、NI、NI合金(Mo、Fe-Ni-Coやインコネル等)

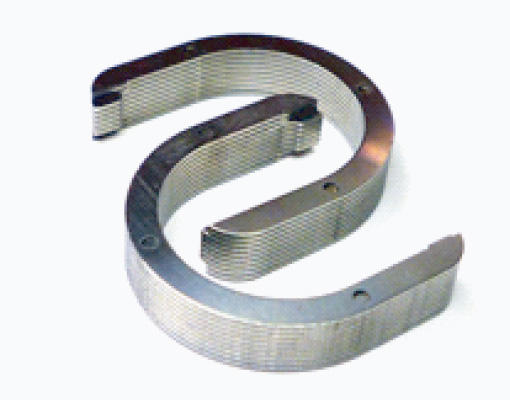

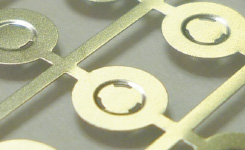

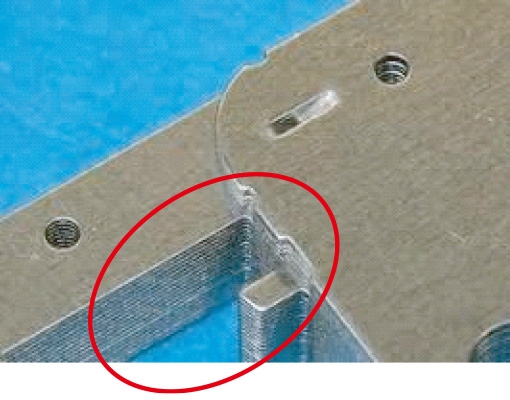

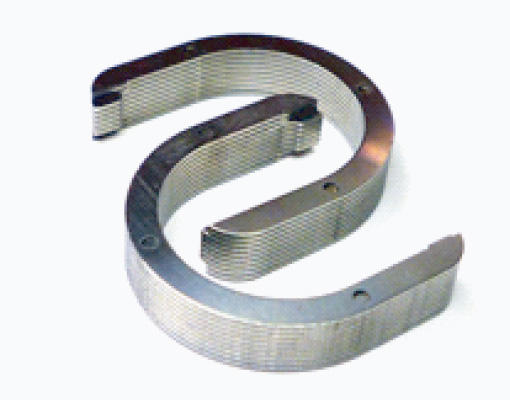

3. 積層加工

順送金型内で板状を積み重ねながらプレスし同一順送金型内の最後の工程で、ある一定の枚数に重なった時点でその製品は完成、金型内から出てくるという「自動的に一体型部品に仕上げる」技法です。

(参考:t0.5x8枚)

(参考:t0.35x10枚)

特徴

それぞれの板材は、接着剤などで積層されているわけではなく、製品の形状や用途に影響のない位置に丸い小さな凹凸やツメを設けさせて頂き、それを利用してプレス抜きされた板材同士を積み重ね、くっ付けています。こちらも高速順送プレスでの生産で多列取り(6個取り仕様)を行っている製品もあります。また、当社の積層は同じ形状の板材をただ単に何段にも重ねているだけでなく、金型内に電磁的な機構等を組み込み、異なった形状の板材の積層や更にそれに穏やかな曲げ加工を加えたような積層製品等も生産しています。

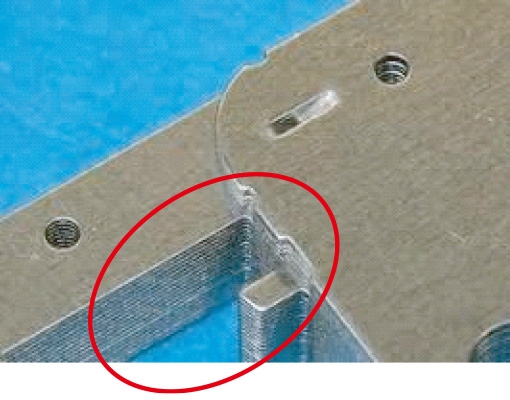

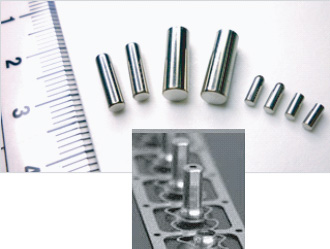

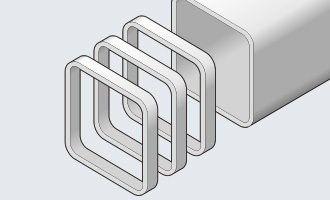

4. プレス化への転換

角パイプを切断・切削し作られた製品のプレス化

採用例

光部品の基地局で携帯などや4Gに電波を供給する部品

特徴

平板材から順送金型の中で立体的に成型する加工技術の開発を行い、一部の形状では切断・切削加工等から順送プレス加工への転換も可能に。

そうすることで、一つずつ切削ではなく、順送ラインでの効率の良い生産が可能となり、納期短縮とコスト削減、小ロットへの対応を実現。

抜き加工でシールリングの桟幅が板厚(Min0.3mm〜Max1.0mm)しかないものを製造する際、反り・バリが出にくい点が特徴です。

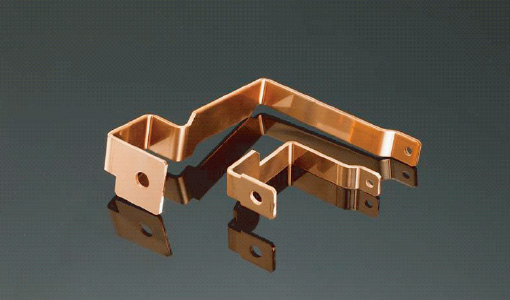

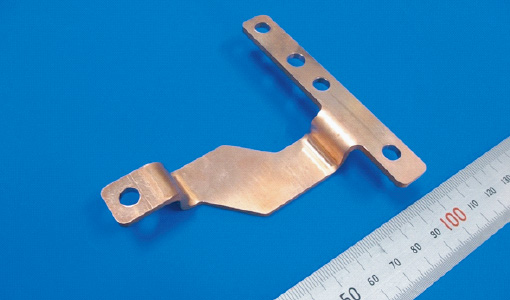

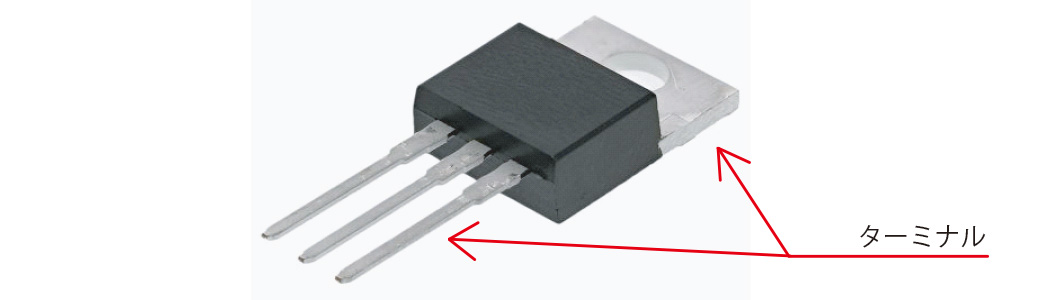

5. 自動車用バスバー部品

銅系の製品でt2.0mmの抜き加工や曲げ加工を順送にてプレス加工。手のひらサイズを主に得意としております。

採用例

大型プレスにて板厚の厚い素材なども順送プレスにて曲げ加工・抜き加工の量産化を実現しております。

特徴

ターミナル部に使用する部品を限りなく曲がりが無く反りも少なく加工が出来るのが特徴です。

材厚 0.3mm

材厚 0.3mm 材厚 0.08mm

材厚 0.08mm 材厚 0.03mm

材厚 0.03mm 材厚 0.15mm

材厚 0.15mm

(参考:t0.5x8枚)

(参考:t0.5x8枚) (参考:t0.35x10枚)

(参考:t0.35x10枚) 切削

切削 順送

順送 シールリング

シールリング